Łatwy sposób łączenia płyt za pomocą kołków. Wiemy, jak to zrobić!

Chcesz uzyskać więcej informacji na temat łączenia płyt meblowych? Chcesz naprawić starą szafkę lub zrekonstruować nową? Doradzimy Ci, jak przy pomocy taniego urządzenia, z którym z całą pewnością każdy sobie poradzi wytworzyć połączenie kołkowe.

Proces postępowania podczas pracy z urządzeniem do dyblowania IGM Fachmann 125-508819

W tym przypadku do pracy wybraliśmy podstawowe i niedrogie urządzenie, które kosztuje tylko 9 €, a które można zamówić w naszym sklepie internetowym lub bezpośrednio zakupić w punktach handlowych IGM oraz u naszych sprzedawców IGM

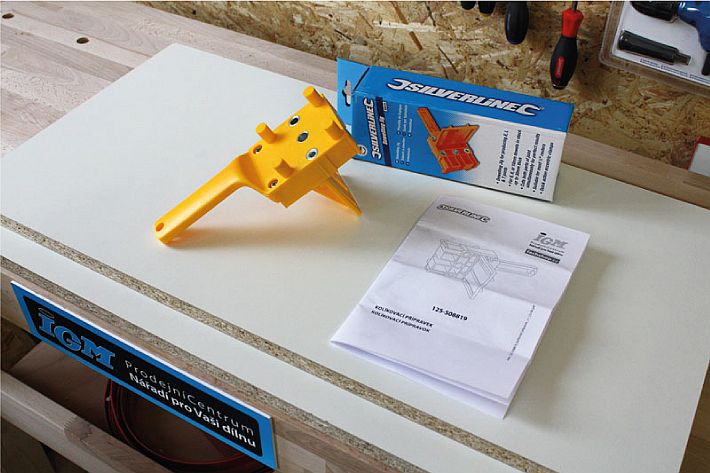

Zawartość opakowania

Urządzenie przeznaczone do dyblowania dostarczane przez firmę IGM narzędzia i maszyny s.r.o. zawiera jasną i czytelną dla użytkownika instrukcję obsługi. Urządzenie wykonane jest z twardego tworzywa sztucznego, a otwory służące do wiercenia wyposażone są w hartowane metalowe tuleje, które wprasowane zostały w plastikowy korpus. Urządzenie umożliwia łączenie elementów za pomocą kołków o średnicy 6 mm, 8 mm i 10 mm. Do tego celu służą trzy otwory posiadające różną średnicę.

Zastosowanie urządzenia

Za pomocą urządzenia IGM Fachmann można łączyć płyty wiórowe i laminowane, deski, drewno oraz wszelkiego rodzaju materiały drewnopochodne o grubości od 10 mm do 30 mm.

Niezbędne akcesoria potrzebne do dyblowania

Do dyblowania za pomocą urządzenia potrzebne będą kołki łączące, ostry ołówek, kątomierz, centymetr do wymierzenia i przerysowania rozstawienia kołków, wiertarka lub aku wiertarka, wiertło z ogranicznikiem głębokości służące do ustawienia głębokości wiercenia. W celu precyzyjnego dokończenia połączenia potrzebny będzie ścisk oraz klej do złączenia danych elementów. Do zabezpieczenia elementu oraz do odpowiedniego ściągnięcia połączenia podczas klejenia wystarczy ścisk.

Wymierzanie punktu środkowego w otworach

Umieść oba elementy na siebie, dopasuj przednią stronę, a na dolnej płycie za pomocą centymetra wymierz punkty środkowe kołków. Zalecamy, pierwszy kołek umieścić 27 mm od przedniej i tylnej krawędzi. Rozstawienie odległości między kołkami może być dowolne. Należy jednak pamiętać, że zbyt duża odległość między kołkami nie zapewni wystarczającej wytrzymałości spoiny. Idealny rozstaw pomiędzy kołkami, który zagwarantuje mocną wytrzymałość połączenia wynosi 65-100 mm.

Przerysowanie na drugi element

Na drugim elemencie zaznacz punkt środkowy kołków. Do tego celu skorzystaj z kątownika, który w znacznym stopniu ułatwi pracyzyjne trafienie się w punkt środowy otworów (zaznaczone linie). Element, który będzie wiercony do powierzchni należy narysować na powierzchnię, natomiast drugi z elementów, który będzie wwiercony do krawędzi należy przerysować na krawędź.

Rozmiar kołków - wyznaczenie głębokości wiercenia

Zmierz całkowitą długość kołków i określ, jaka głębokość będzie wiercona w krawędzi płyty, a jaka do powierzchni. Do tego celu wykorzystaliśmy kołki o długości 35 mm oraz płytkę o grubości 18 mm. W powierzchni wywierciliśmy otwór o głębokości 15 mm, a w krawędzi otwór o głębokość 22 mm. Należy zawsze pamietać, aby pozostawić mniej więcej 2 mm przestrzeń dla kleju, tzn. 15 mm do powierzchni + 20 mm do krawędzi + 2 mm przestrzeń dla kleju.

Ustawienie głębokości wiercenia

Umieść urządzenie na elemecie, wiertło włóż do tulei, aż do momentu dopóki nie oprze się o element. Głębokość wiercenia jest taka sama jaka jest odległość ogranicznika głębokości od urządzenia. Odległość ustawiamy poprzez przesunięcie pierścienia po wiertle, którą należy zabezpieczyć za pomocą małego wkrętu ustalajacego. Aby zapobiec przesunięciu się ogranicznika głębokości, a tym samym zmianie głębokości wiercenia, upewnij się, że ogranicznik głębokości został prawidłowo dokręcony.

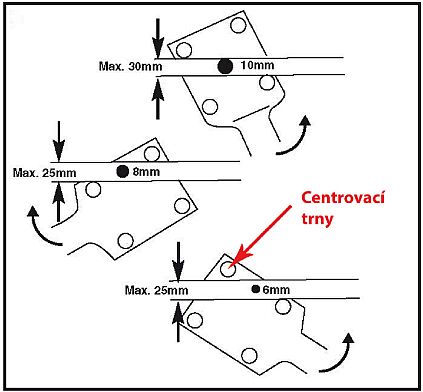

Ustawienie urządzenia w celu wiercenia w krawędzi elementu

Podczas wiercenia otworów w krawędziach należy umieścić otwór na środku krawędzi wierconego elementu oraz dokładnie ustawić odstęp między pojedyńczymi kołkami.

Aby na środku krawędzi elementu wywiercić otwór o wybranej średnicy należy w zalecany sposób (jak pokazano na rysunku powyżej) przyłożyć urządzenie do krawędzi. Aby dokładnie ustawić punkt środkowy zastosuj do tego celu trzpienie centrujące, a następnie przekręć rękojeść w odpowiednim kierunku. Linie narysowane na krawędzi będą służyły do oznaczenia odstępu między kołkami. Linia powinna zawsze znajdować się na środku tulei prowadnika wiertarskiego.

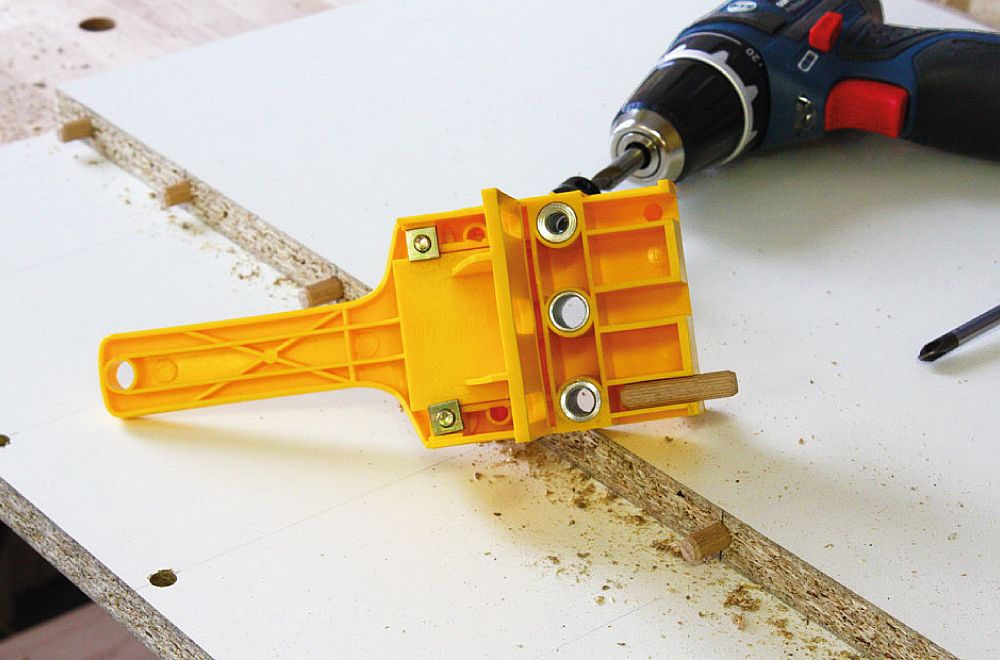

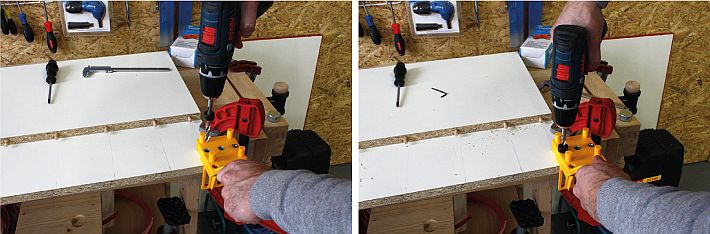

Wiercenie otworów w krawędzi

Umieść wierło w hartowanej tulei, a następnie wywierć otwór przeznaczony pod kołek.

W ten sam sposób postępuj podczas wiercenia kolejnych otworów pod kołki.

TIP: W celu łatwiejszego wiercenia oraz prowadzenia należy zastosować wiertło z ostrzem prowadzącym oraz nacinającym. Wiertła przeznaczone do drewna dostępne są w sklepie internetowym IGM.

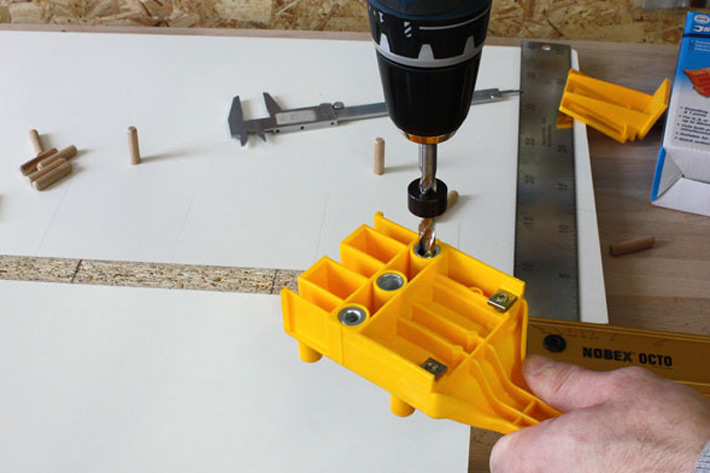

Ustawienie urządzenia w celu wiercenia do powierzchni

Przed rozpoczęciem wiercenia do powierzchni najpierw należy do urządzenia zamontować boczny ogranicznik oraz ustawić odpowiednią odległość wiercenia od krawędzi elementu. W celu łatwiejszego ustawienia włóż jeden z kołków do otworu w krawędzi, a przez otwór, który ma tą samą średnicę wsuń urządzenie. Dociśnij boczny ogranicznik do płyty, a następnie dokręć śruby zabezpieczające.

Wiercenie otworów do powierzchni

Za pomocą ogranicznika głębokości na wiertle 15mm ustaw głębokość wiercenia, a następnie wywierć otwory. Odległość od krawędzi elementu wyznacza boczny ogranicznk znajdujący się na urządzeniu. Punkt środkowy kołków wyznaczany jest według narysowanych wcześniej rozstawów odległości. W ten sam sposób postępuj w przypadku wszystkich kołków.

TIP: W celu łatwego określenia punktu środkowgo podczas wiercenia, wsuń kołek do urządzenia z dolnej strony, do wykorzystywanego w danej chwili otworu, a następnie, według niego ustaw położenie punktu środkowego.

Montaż elementów

Jeśli pracę wykonałeś naprawdę sumiennie to w tym przypadku łatwiej Ci będzie złączyć połączenia kołkowe. Jeśli podczas dyblowania nastąpiło odchylenie któregoś z otworów, to w tym przypadku można bez problemu potrzebną część kołka oderwać.

Klejenie kołków

Do klejenia kołków zastosuj klej dyspersyjny przeznaczony do zastoswania w pomieszczeniach zamkniętych. Do tego celu można również wykorzystać wodoodporny klej dyspersyjny. Z własnego doświadczenia możemy zalecić użycie klejów Titebond. Zapewniają one wyjątkową wytrzymałość klejonej spoiny, a ponadto nie wykazują zmniejszania objętości jak to bywa w przypadku klejów PVA.

W pierwszej kolejności przyklej kołki do krawędzi. Następnie zaaplikuj klej do otworów, które zostały wywiercone w powierzchni i złącz płyty razem ze sobą .

Dociskanie klejonej spoiny

Aby uzyskać szczelne oraz wytrzymałe połączenie należy za pomocą odpowiedniego ścisku docisnąć do siebie sklejane elementy. Dociskanie elementów powinno trwać co najmniej około 20 minut.

Ocena pracy z urządzeniem

Urządzenie jest niedrogie, a ponieważ praca z nim jest łatwa, może być również wykorzystywane przez przeciętnego lub zaczynającego majsterkowicza. Jedyną rzeczą, na którą należy zwrócić uwagę podczas korzystania z urządzenia jest odpowiednie wyznaczenie punktu środkowego wierconych otworów. Urządzenie przeznaczone jest do wykonywania mniejszej ilości połączeń, zwłaszcza do wykorzystania przez majsterkowiczów. Jeśli chcesz do swojej pracy regularnie wykorzystywać urządzenie, zalecamy zakup urządzenia przeznaczonego do profesjonalnej produkcji.

TIP w celu osiągnięcia lepszego wyglądu spoiny

W celu osiagnięcia lepszego i bardziej profesjonalnego wyglądu, zaleca się utworzenie na spoinie tak zwanej fasetki. Fasetka to nakładanie się ciągłej płyty (ścianki bocznej) na drugą. Ze względów estetycznych wykonuje się ją najczęściej 0,4 mm. Na rozmiar fasetki można mieć wpływ podczas wiercenia otworów do powierzchni dzięki ustawieniu bocznego ogranicznika na urządzeniu w puncie 11. Włóż między płytę a boczny ogranicznik materiał o grubości dostosowanej do wielkości fesetki. W ten sposób można łatwo przesunąć otwory od krawędzi.

Wniosek

Mamy nadzieję, że przedstawiony przez nas proces zostanie doceniony podczas wyboru urządzenia do dyblowania jak również podczas pracy związanej z dyblowaniem w swoim warsztacie.

Inne bardzo interesujące urządzenia i akcesoria przeznaczone do obróbki drewna można znaleźć w sklepie internetowym igmtools.pl

Powrót do listy z aktualnościami