W niniejszym artykule wyjaśnimy jakie istnieją rodzaje tarczy tnących czym się charakteryzują i jakie są różnice w kształcie i liczbie zębów.

Klasyfikacja pił i ich dobór to bardzo często poruszany temat i nie należy się temu dziwić, ponieważ przy wyborze tarczy często popełniane są błędy. Ten artykuł pomoże Ci uniknąć wszelkich błędów.

Podstawowy podział tarczy tnących

Tarcze tnące z blachy stalowej

Tarcze tnące z zębami z węglików spiekanych

Ze względu na niską cenę, tarcze tnące z blachy stalowej są najczęściej używane do cięcia drewna opałowego lub można je znaleźć w starszych piłach stolarskich. Zęby są wycięte ze stali i naprzemiennie odgięte od osi ostrza, co nazywa się tarnikiem (jak w przypadku pił taśmowych). Twarda stal jest odporna na wyłamywanie zębów, ale niestety bardzo szybko się one tępią, a cięcie jest bardzo szorstkie i niezbyt dokładne.

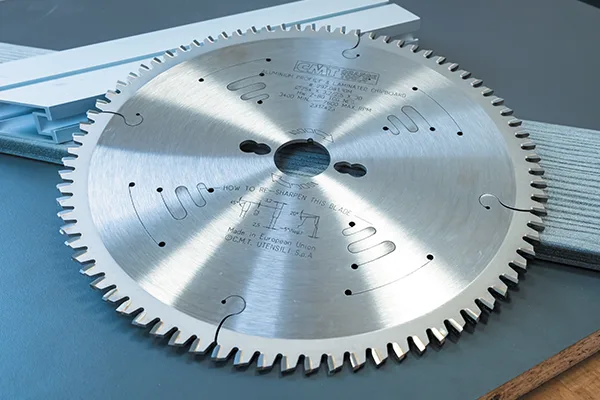

W przypadku tarcz z węglików spiekanych można się również spotkać z nazwami takimi jak karbidowe, widiowe lub tarcze SK. Jest to jednak wciąż ten sam materiał. Twardy metal powstaje pod wysokim ciśnieniem i w wysokiej temperaturze z bardzo drobnej mieszanki pyłu metalowego z wolframu, kobaltu, niklu, miedzi lub żelaza. Jest kilkakrotnie twardszy od żelaza i dlatego jest używany do produkcji narzędzi do obróbki drewna.

Jeśli poważnie myślisz o stolarce i obróbce drewna, w swoim warsztacie zdecydowanie powinieneś używać wyłącznie tarczy tnących z ostrzami z węglików spiekanych.

Jednak nawet ostrze tnące z węglików spiekanych niekoniecznie gwarantuje doskonałe cięcie i długą żywotność, należy wybrać to odpowiednie ostrze.

Jak rozpoznać dobrą tarczę tnącą?

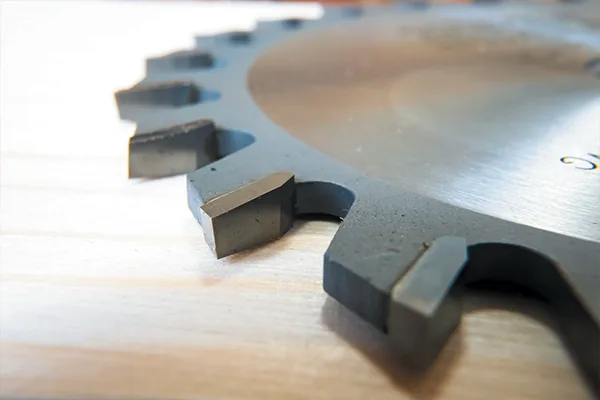

Grubość zęba z węglików spiekanych

W sklepach hobbystycznych lub niewyspecjalizowanych punktach sprzedaży można znaleźć chińskie tarcze z węglików spiekanych. Jednak już na pierwszy rzut oka widać zasadnicze różnice w stosunku do profesjonalnych pił. Zasadnicza jest grubość zęba z węglików spiekanych, im większa grubość zęba, tym lepiej, ponieważ większa grubość zęba pozwoli na więcej cykli ostrzenia.

Profesjonalna piła będzie miała ostrze o grubości 2,5-3 mm, chińskie ostrze może mieć zaledwie 1-1,5 mm grubości. Ma to duży wpływ na trwałość ostrza. Takie ostrza są zwykle lutowane tylko jednowarstwowo i są podatne na oderwanie się od korpusu tarczy. Przede wszystkim mogą wytrzymać tylko jedną trzecią liczby ostrzeń w przeciwieństwie do profesjonalnych tarcz tnących, które mają ostrze o grubości 3 mm i są lutowane trójwarstwowo.

Powierzchnia tarczy tnącej

Kolejną rzeczą, na którą należy zwrócić uwagę, jest obróbka korpusu tarczy tnącej. Jeśli stalowy korpus tarczy jest szorstki i surowy w dotyku, szybko zardzewieje i przylgną do niego zanieczyszczenia, takie jak pył drzewny, resztki kleju i żywica.

Powierzchnia powinna być dokładnie oszlifowana, najlepiej polakierowana, pokryta teflonem lub w idealnym przypadku chromowana.

Lakierowana powierzchnia tarczy

Teflonowa powierzchnia tarczy

Chromowana powierzchnia tarczy

Inne ważne elementy

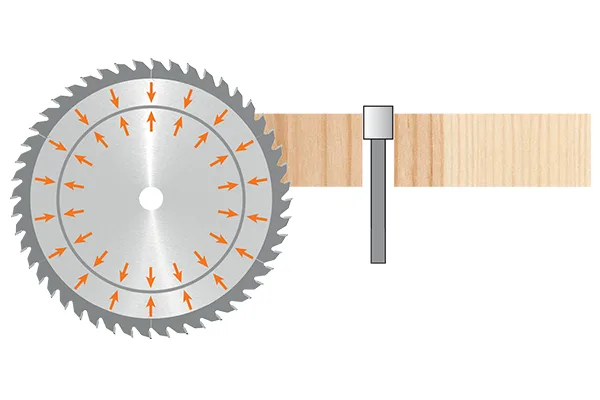

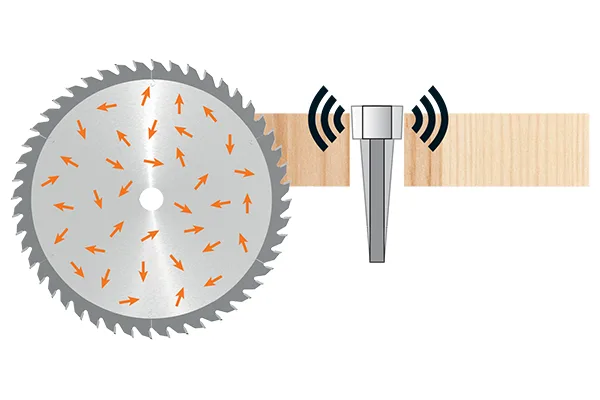

Ostatnią rzeczą, na którą należy zwrócić uwagę, jest tłumienie hałasu i rozprężne rowki dylatacyjne w korpusie tarczy. Ich znaczenie jest często pomijane, ale są one absolutnie niezbędne dla komfortu i jakości cięcia.

Jak sama nazwa wskazuje, rowki tłumiące pełnią przede wszystkim funkcję akustyczną. Eliminują one hałas generowany przez obrót tarczy podczas cięcia. W prosty sposób można sprawdzić, czy ostrze ma system tłumiący dźwięki. Wystarczy wsunąć tarczę na palec i postukać w nie kostką palca. Jeśli ostrze rezonuje jak gong, nie warto w nie inwestować, ponieważ takie ostrze cięcia będzie wywoływać bardzo głośny gwizd i brzęczenie. Z drugiej strony, tarcza z rowkami tłumiącymi po uderzeniu będzie wydawać bardzo krótki dźwięk.

Rowki tłumiące

Rowki dylatacyjne

Rozprężne rowki dylatacyjne zawsze znajdują się na obwodzie tarczy między zębami piły. Ich celem jest wyeliminowanie skręcania i falowania ostrza, które występuje z powodu ciepła i rozszerzalności cieplnej podczas cięcia. Mówiąc prościej, tarcza z rowkami dylatacyjnymi nie skręca się ani nie faluje pod wpływem ciepła, w przeciwieństwie do taniej tarczy bez tych rowków. Takie ostrze powoduje wtedy faliste cięcie, drgania, lekkie podcinanie, przypalanie drewna na ściankach bocznych lub zacinanie się w drewnie.

Pierścień napinający

Pierścień dociskowy na korpusie tarczy powstaje w wyniku nacisku pomiędzy dwoma ostrzami. Pierścień ten zapewnia stabilność korpusu podczas cięcia i idealne wyrównanie podczas rotacji, a także zapobiega wibracjom podczas cięcia.

Z pierścieniem napinającym.

Bez pierścienia napinającego.

W tym filmie podsumowujemy podstawową klasyfikację tarczy tnących.

Podział tarcz ze względu na kształt zębów, liczbę zębów i kąt natarcia

Kształt zębów, liczba zębów i kąt natarcia determinują, do jakiego materiału nadaje się dana tarcza.

Przy wyborze tarczy tnącej można napotkać naprzemiennie skośne zęby, zęby trapezowe, a także proste, wypukłe, stożkowe lub kombinację tych zębów. Najpopularniejsze kształty to naprzemiennie skośne i trapezowe.

Kształty zębów

WZATB ząb naprzemienny

WZ N ząb naprzemienny z ujemnym kątem natarcia

LWZ ząb naprzemienny z ogranicznikiem wiórów

SSWMATB naprzemiennie szlifowane czoło zęba

TFZTCGFFT ząb trapezowy naprzemienny z zębem prostym

TFZ N ząb trapezowy naprzemiennie z prostym zębem z ujemnym kątem natarcia

FZFLAT ząb prosty

FZ N ząb prosty z ujemnym kątem natarcia

LFZ ząb prosty z ogranicznikiem wiórów

TZ ząb trapezowy

DHZHDF ząb wklęsły naprzemiennie z zębem daszkowym

DHZ N ząb wklęsły naprzemiennie z daszkowym zębem z ujemnym kątem natarcia

HR pusty ząb

KONCO ząb stożkowy

Naprzemiennie skośny ząb

Ząb naprzemiennie skośny jest najczęściej używany do cięcia litego drewna. Jak sama nazwa wskazuje, w przypadku zęba naprzemiennie skośnego, jest on na przemian nachylony w prawo i w lewo. Ząb naprzemiennie skośny ma tę zaletę, że zapewnia wysoką wydajność cięcia, ale generalnie nie nadaje się do wycinania rowków. Istnieją również tarcze z naprzemianskośnym zębem odpowiednie do cięcia laminatów lub sklejki, ale mają one specjalne uzębienie lub kąt nachylenia. Są to tarcze z zębem naprzemianskośnym o bardzo dużym kącie nachylenia. Specjalny kształt tego zęba zapewnia dokładniejsze cięcie po obu stronach obrabianych materiałów, takich jak laminat lub fornirowane powierzchnie materiałów aglomerowanych.

* K - szerokość zęba / P - szerokość korpusu / ß - skos zęba

Ząb trapezowy

Drugim najczęściej spotykanym kształtem jest ząb trapezowy. Ząb trapezowy ma prosty grzbiet ze ściętymi obiema bocznymi krawędziami, tworząc tak zwany kształt trapezu. Na tarczach jest on stosowany naprzemiennie. Najczęściej na co drugim zębie tarczy, pozostałe zęby mają całkowicie prosty grzbiet. Ten typ tarczy jest idealny do cięcia wielkopowierzchniowych materiałów, takich jak laminat, MDF, płyty kompaktowe, płyty fornirowane, sklejka czy metale nieżelazne. Tarcze trapezowe absolutnie nie nadają się do cięcia litego drewna. Ząb trapezowy nie ma takiej mocy i szybkości usuwania, jak zęby skośne i stawiałby duży opór w litym drewnie, a drewno mogłoby się spalić.

* K – szerokość zęba / P - szerokość korpusu / ß - skos zęba / h - różnica wysokości krawędzi tnącej zęba trapezowego i zęba prostego

Ząb prosty

Trzecim najczęściej spotykanym kształtem zęba jest ząb prosty. Występuje on głównie w tarczach do rowkowania i tarczach do cięcia wstępnego w pilarkach formatowych. Chociaż zęby proste mają stosunkowo wysoki opór skrawania, ze względu na proste dno rowka, są idealne właśnie do wycinania rowków. Można ich używać na przykład do osadzania płyt pilśniowych z tyłu mebli, do cięcia połączeń czopowych i ponownego montażu, do osadzania listew lub szkła w meblach.

* K - szerokość zęba / P - szerokość korpusu

Wypukły ząb

Innym kształtem jest ząb o grzbiecie wypukłym, ale jest on bardzo mało wykorzystywany, służy głównie do cięcia laminatu bez wstępnego cięcia w piłach poziomych, które zapewne znasz z centrów tnących w hobbymarketach. Wadą tego zęba jest stosunkowo wysoki koszt ostrzenia.

* K - szerokość zęba / P - szerokość korpusu / R - promień

Ząb stożkowy

Ostatnim kształtem jest ząb stożkowy, który stosowany jest głównie w tarczach pilarek formatowych do cięcia wstępnego. Ząb ma rozszerzający się kształt i w zależności od tego, jak daleko wysuniesz tarczę ponad stół piły, takiej szerokości wytnie rowek.

* K min - minimalna szerokość zęba, K max - maksymalna szerokość zęba

P - szerokość korpusu / ß - skos zęba

Liczba zębów

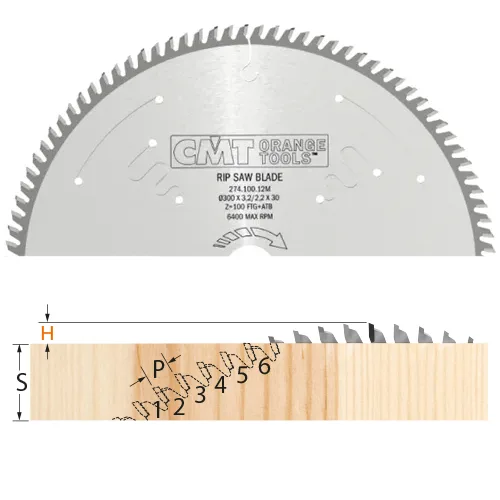

Kolejnym parametrem, na który należy zwrócić uwagę, jest liczba zębów piły. Oznaczana jest ona literą Z lub T od angielskiego słowa teeth (ząb). Liczba zębów jest ważna zwłaszcza podczas cięcia litego drewna, gdzie parametr ten może być bardzo zmienny w zależności od kierunku cięcia, zarówno podczas cięcia wzdłużnego, jak i poprzecznego, liczba zębów jest różna.

Ogólnie należy przestrzegać następującej zasady

W przypadku cięć wzdłużnych należy używać tarczy z małą liczbą zębów, a tym samym dużą przerwą między nimi. Mała liczba zębów i duża przerwa zapewnią szybkie cięcie i pomogą usunąć duże ilości trocin z cięcia.

Dla średnicy 160 mm jest to idealnie 12-18 zębów.

Dla średnicy 250 mm do 30 zębów.

S – grubość materiału, H - wysokość zęba nad obrabianym przedmiotem, P - rozstaw zębów

Do cięć poprzecznych jest odpowiednia większa liczba zębów i mniejszy odstęp między nimi. Mniejszy odstęp między zębami eliminuje strzępienie się słojów drewna na krawędzi tnącej, a duża liczba zębów zapewnia gładką krawędź tnącą.

Dla średnicy 160 mm jest to idealnie 48-56 zębów.

Dla średnicy 250 mm, 60-80 zębów.

Uniwersalna tarcza do cięć wzdłużnych i poprzecznych

Złoty środek tam, gdzie trzeba rozważyć kompromisy.

Hobbystyczni stolarze najczęściej szukają jednej uniwersalnej tarczy tnącej do wszystkiego. Takie ostrze istnieje, ale trzeba wziąć pod uwagę wiele kompromisów. Jednocześnie uniwersalna tarcza tnąca do cięć wzdłużnych i poprzecznych jest w zasadzie złotym środkiem pomiędzy wyżej wspomnianymi tarczami do drewna litego. Taak tarcza nie powinna mieć zbyt wielu zębów, aby nie dławiła się przy cięciach wzdłużnych, ale jednocześnie nie powinno być zbyt mało zębów, aby tarcza nie powodowała zbytniego rozrywania włókien drewna na krawędzi tnącej.

Dla średnicy 160 mm jest to najczęściej około 24 zębów.

Dla średnicy 250 mm jest to około 40-48 zębów.

Wspomniane kompromisy to: wolniejsze cięcie wzdłużne i lekkie strzępienie podczas cięcia w poprzek włókien.

Kąt natarcia zęba (nachylenie zęba)

Kąt natarcia zęba dzieli się na dodatni, ujemny i zerowy. Dodatni kąt natarcia oznacza, że zęby są nachylone w stosunku do kierunku obrotu, a ujemny kąt oznacza, że zęby są odchylone w stosunku do kierunku obrotu.

Dodatnie nachylenie oznacza wyższą wydajność cięcia i szybsze cięcie. Nachylenie dodatnie oznacza wyższą wydajność i szybsze cięcie. Nachylenie dodatnie jest idealne do cięcia litego drewna, sklejki, laminatu i płyt MDF na wyrzynarkach ze wstępnym cięciem.

α = 10°~25° - Drewno

α = 5°~15° - Płyta wiórowa, MDF, sklejka, laminat, tworzywo sztuczne

α = 0°~10° - Płyty wiórowe, MDF, metale nieżelazne, metale żelazne

Nachylenie ujemne jest szczególnie przydatne podczas cięcia metali nieżelaznych, tworzyw sztucznych, płyt kompaktowych, paneli podłogowych i pleksiglasu. Negatywnie nachylony ząb wchodzi w materiał stopniowo od podstawy zęba, a cięcie jest wolniejsze, ale precyzyjne i czyste. Negatywne nachylenie jest również stosowane na przykład w tarczach do pilarek ukosowych w połączeniu z zębem naprzemiennie skośnym, gdzie wymagana jest maksymalna wszechstronność w cięciu litego drewna, laminatu lub aluminium. Nadaje się również do pił wgłębnych do cięcia płyt laminowanych bez wstępnego cięcia.

α = -5° ~ -15° - Metale żelazne, metale nieżelazne, tworzywa sztuczne, laminat

Zerowy kąt natarcia jest stosowany przy cięciu corianu i grubościennych tworzyw sztucznych. α = 0°

Informacje na temat rodzajów tarcz tnących zostały podsumowane w tym filmie.

Przykładowe cięcia piłą tarczową

Wszystko, czego dowiedziałeś się w tym artykule, możesz zweryfikować w praktycznej prezentacji zawartej w filmie, gdzie pokazujemy, że cięcie litego drewna tarczą do laminowania nie jest dobrym pomysłem. W filmie zobaczysz jak ciąć ostrzem odpowiednim do danego zadania, ale także przekonasz się, kiedy ostrze zdecydowanie nie nadaje się do niektórych cięć.

Oto idealny wynik pracy: czyste i proste cięcie bez zadziorów.

Źle dobrane ostrze do cięcia laminatu. Warstwa laminatu jest wyszczerbiona.

Tak to powinno wyglądać. Minimalne zadziory, czyste i precyzyjne cięcie.

Zęby trapezowe to zły wybór do cięcia litego drewna. Opalona krawędź po cięciu.

W tym filmie podsumowujemy użycie odpowiednich i nieodpowiednich tarcz tnących do danych materiałów.

KATEGORIE TARCZE TNĄCE